Superhartes Werkzeugmaterial bezeichnet superharte Materialien, die als Schneidwerkzeuge verwendet werden können. Derzeit kann es in zwei Kategorien unterteilt werden: Diamantschneidwerkzeugmaterial und kubisches Bornitrid-Schneidwerkzeugmaterial. Es gibt fünf Hauptarten neuer Materialien, die bereits angewendet wurden oder derzeit getestet werden.

(1) Natürlicher und künstlicher synthetischer großer Einkristalldiamant

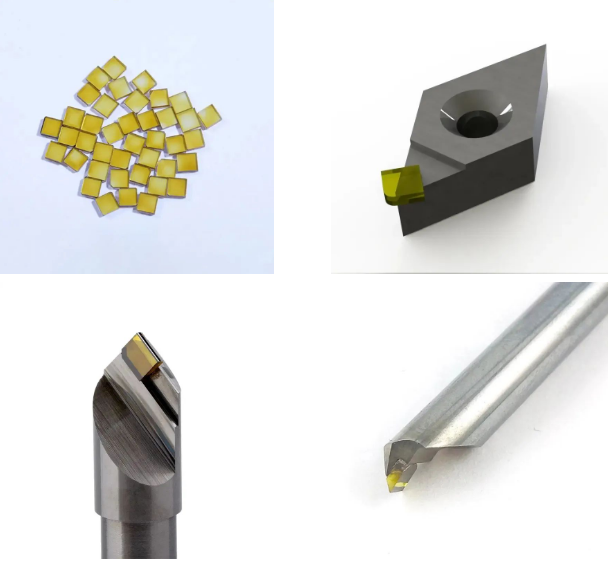

(2) Polydiamant (PCD) und Polydiamant-Verbundklinge (PDC)

(3) CVD-Diamant

(4) Polykristallines kubisches Borammoniak (PCBN)

(5) CVD-Beschichtung mit kubischem Bor-Ammoniak

1, natürlicher und synthetischer großer Einkristalldiamant

Naturdiamant hat eine gleichmäßige Kristallstruktur ohne innere Korngrenzen, sodass die Werkzeugkante theoretisch atomare Glätte und Schärfe erreichen kann und gleichzeitig eine starke Schneidfähigkeit, hohe Präzision und geringe Schnittkraft aufweist. Die Härte, Verschleißfestigkeit, Korrosionsbeständigkeit und chemische Stabilität von Naturdiamant gewährleisten eine lange Lebensdauer des Werkzeugs, ermöglichen ein langes normales Schneiden und reduzieren den Einfluss von Werkzeugverschleiß auf die Genauigkeit der bearbeiteten Teile. Seine hohe Wärmeleitfähigkeit kann die Schneidtemperatur und die thermische Verformung der Teile reduzieren. Die hervorragenden Eigenschaften von natürlichem großen Einkristalldiamanten erfüllen die meisten Anforderungen an Präzisions- und Ultrapräzisionsschneiden an Werkzeugmaterialien. Trotz seines hohen Preises gilt er als ideales Präzisions- und Ultrapräzisionswerkzeugmaterial und findet breite Anwendung in der Bearbeitung von Kernreaktoren und anderen Hochtechnologieprodukten im Bereich Spiegel, Raketen und Raketen, Computerfestplattensubstrate, die Hochpräzisionsbearbeitung von Elektronenstrahlbeschleunigern sowie in der Präzisionsbearbeitung von Uhrenteilen, Schmuck, Stiften und Metallverpackungen. Darüber hinaus kann er auch zur Herstellung von Skalpellen für die Augenheilkunde, Gehirnchirurgie, ultradünnen biologischen Klingen und anderen medizinischen Instrumenten verwendet werden. Die aktuelle Entwicklung der Hochtemperatur- und Hochdrucktechnologie ermöglicht die Herstellung von großen Einkristalldiamanten einer bestimmten Größe. Der Vorteil dieses Diamantwerkzeugmaterials liegt in seiner guten Größe, Form und Leistungskonsistenz, die bei natürlichen Diamantprodukten nicht erreicht wird. Aufgrund der Knappheit und des hohen Preises an großen natürlichen Diamanten wird sich die Anwendung von synthetischem Einkristalldiamantwerkzeugmaterial mit großen Partikeln in der ultrapräzisen Schneidverarbeitung als Ersatz für große natürliche Einkristalldiamanten rasch weiterentwickeln.

2. Polykristalliner Diamant (PCD) und polykristalline Diamant-Verbundklingen (PDC) haben im Vergleich zu großen Einkristalldiamanten als Werkzeugmaterial folgende Vorteile: (1) Kornunregelmäßigkeit, isotrope, keine Spaltoberfläche. Daher ist es nicht wie bei großen Einkristalldiamanten auf der Kristalloberfläche unterschiedlicher Festigkeit und Härte

Und die Verschleißfestigkeit ist sehr unterschiedlich und aufgrund der Spaltfläche spröde.

(2) Das PDC-Werkzeugmaterial weist aufgrund der Hartmetallmatrix eine hohe Festigkeit und Schlagfestigkeit auf. Der Aufprall führt nur zu kleinen Körnerbrüchen und nicht zu großen Krümmungen wie bei Einkristalldiamanten. Daher können PCD- oder PDC-Werkzeuge nicht nur für Präzisionsschneiden und normale Halbpräzisionsbearbeitungen verwendet werden. Sie können auch für eine große Menge an Grobbearbeitung und intermittierender Bearbeitung (wie Fräsen usw.) verwendet werden, was den Anwendungsbereich von Diamantwerkzeugmaterialien erheblich erweitert.

(3) Große PDC-Werkzeugrohlinge können vorbereitet werden, um den Anforderungen großer Bearbeitungswerkzeuge wie Fräsern gerecht zu werden.

(4) Spezifische Formen können an die Anforderungen unterschiedlicher Verarbeitungsprozesse angepasst werden. Dank verbesserter PDC-Werkzeugrohlinge und Verarbeitungstechnologien wie Funkenschneiden und Laserschneiden können Klingenrohlinge in Dreieck-, Fischgräten-, Giebel- und anderen Sonderformen bearbeitet und geformt werden. Um den Anforderungen spezieller Schneidwerkzeuge gerecht zu werden, können PDC-Werkzeugrohlinge auch als gewickelte, Sandwich- und Rollenrohlinge ausgeführt werden.

(5) Die Leistung des Produkts kann geplant oder vorhergesagt werden, und das Produkt erhält die notwendigen Eigenschaften, um sich an seinen spezifischen Einsatzzweck anzupassen. Beispielsweise kann die Wahl eines feinkörnigen PDC-Werkzeugmaterials die Kantenqualität des Werkzeugs verbessern; grobkörniges PDC-Werkzeugmaterial kann die Haltbarkeit des Werkzeugs verbessern.

Zusammenfassend lässt sich sagen, dass sich mit der Entwicklung von PCD- und PDC-Werkzeugmaterialien die Anwendung von PCD- und PDC-Werkzeugen rasch auf viele Fertigungsbereiche ausgeweitet hat.

In der Industrie wird es häufig in Nichteisenmetallen (Aluminium, Aluminiumlegierungen, Kupfer, Kupferlegierungen, Magnesiumlegierungen, Zinklegierungen usw.), Hartmetall, Keramik, nichtmetallischen Werkstoffen (Kunststoff, Hartgummi, Kohlenstoffstäbe, Holz, Zementprodukte usw.) und Verbundwerkstoffen (wie faserverstärktem Kunststoff CFK, Metallmatrix-Verbundwerkstoffen MMCs) verwendet. Die Schneidverarbeitung ist insbesondere in der Automobil- und Holzverarbeitungsindustrie zu einer leistungsstarken Alternative zu herkömmlichem Hartmetall geworden.

Veröffentlichungszeit: 27. März 2025