Mit der Transformation der Fertigung hin zu High-End-Produkten und der rasanten Entwicklung im Bereich der sauberen Energien sowie der Halbleiter- und Photovoltaikindustrie steigt der Bedarf an hocheffizienten und präzisen Diamantwerkzeugen. Da künstliches Diamantpulver der wichtigste Rohstoff ist, ist die Haftung zwischen Diamant und Matrix jedoch oft gering, was zu einer kurzen Standzeit der Hartmetallwerkzeuge führt. Um diese Probleme zu lösen, wird in der Industrie üblicherweise eine Oberflächenbeschichtung des Diamantpulvers mit Metallwerkstoffen eingesetzt. Dies verbessert die Oberflächeneigenschaften, erhöht die Haltbarkeit und steigert somit die Gesamtqualität der Werkzeuge.

Die Methoden zur Oberflächenbeschichtung mit Diamantpulver sind vielfältig und umfassen chemische Beschichtung, Galvanisierung, Magnetron-Sputterbeschichtung, Vakuumverdampfungsbeschichtung, Heißgas-Reaktion usw. Chemische Beschichtung und Galvanisierung sind ausgereifte Verfahren, ermöglichen eine gleichmäßige Beschichtung, die genaue Kontrolle der Beschichtungszusammensetzung und -dicke sowie die Möglichkeit kundenspezifischer Beschichtungen und haben sich zu den beiden am häufigsten verwendeten Technologien in der Industrie entwickelt.

1. Chemische Beschichtung

Bei der chemischen Beschichtung mit Diamantpulver wird das behandelte Diamantpulver in eine Beschichtungslösung gegeben. Durch die Einwirkung eines Reduktionsmittels in der Lösung lagern sich Metallionen ab und bilden eine dichte Metallbeschichtung. Das derzeit am weitesten verbreitete Verfahren zur chemischen Diamantbeschichtung ist die chemische Vernickelung – die binäre Legierung Ni-P wird üblicherweise als chemische Vernickelung bezeichnet.

01 Zusammensetzung der chemischen Nickelplattierungslösung

Die Zusammensetzung der chemischen Galvanisierungslösung hat entscheidenden Einfluss auf den reibungslosen Ablauf, die Stabilität und die Beschichtungsqualität der chemischen Reaktion. Sie enthält üblicherweise Hauptsalz, Reduktionsmittel, Komplexbildner, Puffer, Stabilisator, Beschleuniger, Tensid und weitere Komponenten. Das Verhältnis der einzelnen Komponenten muss sorgfältig eingestellt werden, um ein optimales Beschichtungsergebnis zu erzielen.

1. Hauptsalz: üblicherweise Nickelsulfat, Nickelchlorid, Nickelaminosulfonsäure, Nickelcarbonat usw., dessen Hauptaufgabe darin besteht, eine Nickelquelle bereitzustellen.

2. Reduktionsmittel: Es liefert hauptsächlich atomaren Wasserstoff, reduziert Ni²⁺ in der Galvanisierungslösung zu Ni und scheidet dieses auf der Oberfläche der Diamantpartikel ab. Es ist die wichtigste Komponente der Galvanisierungslösung. In der Industrie wird hauptsächlich Natriumsekundärphosphat als Reduktionsmittel eingesetzt, da es ein starkes Reduktionsvermögen, niedrige Kosten und eine gute Stabilität der Plattierung aufweist. Das Reduktionssystem ermöglicht die chemische Plattierung sowohl bei niedrigen als auch bei hohen Temperaturen.

3. Komplexbildner: Die Beschichtungslösung kann Ausfällungen bewirken, die Stabilität der Beschichtungslösung erhöhen, die Lebensdauer der Plattierungslösung verlängern, die Abscheidungsgeschwindigkeit von Nickel verbessern und die Qualität der Beschichtungsschicht verbessern. Im Allgemeinen werden Bernsteinsäure, Zitronensäure, Milchsäure und andere organische Säuren und deren Salze verwendet.

4. Weitere Komponenten: Der Stabilisator kann die Zersetzung der Plattierungslösung hemmen, beeinflusst jedoch den Ablauf der chemischen Plattierungsreaktion und muss daher maßvoll eingesetzt werden; der Puffer kann während der chemischen Nickelplattierungsreaktion H + -Ionen erzeugen, um die kontinuierliche pH-Stabilität zu gewährleisten; das Tensid kann die Porosität der Beschichtung verringern.

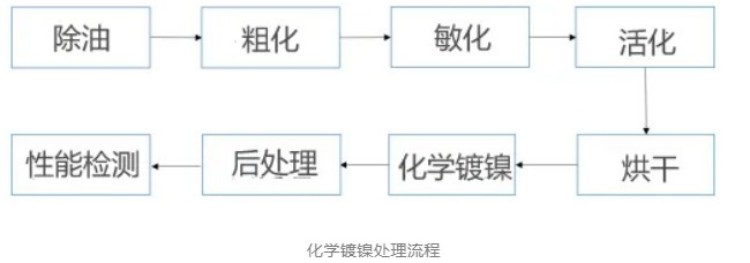

02 Das chemische Vernickelungsverfahren

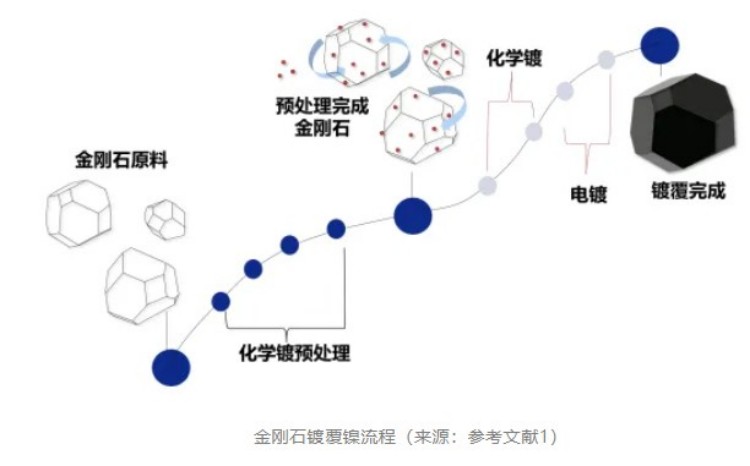

Die chemische Abscheidung von Natriumhypophosphat-Systemen erfordert eine Matrix mit bestimmter katalytischer Aktivität. Da die Diamantoberfläche selbst keine katalytischen Zentren aufweist, muss sie vor der chemischen Abscheidung des Diamantpulvers vorbehandelt werden. Die traditionelle Vorbehandlungsmethode umfasst die Ölentfernung, die Kornvergröberung, die Sensibilisierung und die Aktivierung.

(1) Ölentfernung, Aufrauen: Die Ölentfernung dient hauptsächlich dazu, Öl, Flecken und andere organische Verunreinigungen von der Oberfläche des Diamantpulvers zu entfernen, um eine optimale Haftung und Leistung der nachfolgenden Beschichtung zu gewährleisten. Durch das Aufrauen entstehen kleine Vertiefungen und Risse auf der Diamantoberfläche, wodurch deren Rauheit erhöht wird. Dies fördert nicht nur die Adsorption von Metallionen an diesen Stellen und erleichtert die nachfolgende chemische und galvanische Abscheidung, sondern bildet auch Stufen auf der Diamantoberfläche, die günstige Bedingungen für das Wachstum der chemischen oder galvanischen Metallschicht schaffen.

Üblicherweise wird für die Ölentfernung NaOH oder eine andere alkalische Lösung verwendet, während für die Oberflächenrauung Salpetersäure oder eine andere Säure zum Ätzen der Diamantoberfläche eingesetzt wird. Beide Schritte sollten mit einem Ultraschallreinigungsgerät kombiniert werden, um die Effizienz der Ölentfernung und Rauhbearbeitung von Diamantpulver zu steigern, Zeit zu sparen und die Wirksamkeit der Ölentfernung und Rauhbearbeitung zu gewährleisten.

(2) Sensibilisierung und Aktivierung: Die Sensibilisierung und Aktivierung ist der kritischste Schritt im gesamten chemischen Beschichtungsprozess und entscheidet direkt über dessen Erfolg. Bei der Sensibilisierung werden leicht oxidierbare Substanzen auf der Oberfläche des Diamantpulvers adsorbiert, das keine autokatalytische Aktivität aufweist. Die Aktivierung erfolgt durch Adsorption von oxidierter Hypophosphorsäure und katalytisch aktiven Metallionen (z. B. Palladium) an reduzierten Nickelpartikeln, um die Abscheidungsrate der Beschichtung auf der Diamantpulveroberfläche zu beschleunigen.

Im Allgemeinen gilt: Ist die Sensibilisierungs- und Aktivierungszeit zu kurz, bildet sich zu wenig Palladium-Punkte auf der Diamantoberfläche, die Adsorption der Beschichtung ist unzureichend, die Beschichtungsschicht löst sich leicht ab oder bildet keine vollständige Beschichtung. Ist die Behandlungszeit hingegen zu lang, führt dies zu einem Verlust an Palladium-Punkten. Daher beträgt die optimale Zeit für die Sensibilisierungs- und Aktivierungsbehandlung 20 bis 30 Minuten.

(3) Chemische Vernickelung: Der Prozess der chemischen Vernickelung wird nicht nur von der Zusammensetzung der Beschichtungslösung, sondern auch von deren Temperatur und pH-Wert beeinflusst. Bei der traditionellen Hochtemperatur-Vernickelung liegt die Temperatur üblicherweise zwischen 80 und 85 °C. Temperaturen über 85 °C können zur Zersetzung der Lösung führen, während Temperaturen unter 85 °C eine höhere Reaktionsgeschwindigkeit ermöglichen. Mit steigendem pH-Wert erhöht sich zwar die Abscheidungsrate der Beschichtung, jedoch kann die Bildung von Nickelsalzablagerungen die chemische Reaktion hemmen. Daher müssen bei der chemischen Vernickelung die Zusammensetzung und das Verhältnis der Beschichtungslösung, die Prozessbedingungen sowie die Beschichtungsmethode und das Beschichtungspulver optimiert werden, um den Anforderungen der industriellen Entwicklung gerecht zu werden. So lassen sich Abscheidungsrate, Schichtdichte, Korrosionsbeständigkeit und Beschichtungsverfahren steuern.

Darüber hinaus kann eine einzelne Beschichtung möglicherweise nicht die ideale Beschichtungsdicke erreichen, und es können Blasen, Poren und andere Defekte auftreten. Daher können mehrere Beschichtungen durchgeführt werden, um die Qualität der Beschichtung zu verbessern und die Dispersion des beschichteten Diamantpulvers zu erhöhen.

2. Elektrovernickelung

Aufgrund des Phosphorgehalts in der Beschichtungsschicht nach der chemischen Vernickelung von Diamanten führt dies zu einer geringen elektrischen Leitfähigkeit. Dies beeinträchtigt den Auftragsprozess des Diamantwerkzeugs (die Fixierung der Diamantpartikel auf der Oberfläche des Trägermaterials). Daher kann für die Vernickelung eine phosphorfreie Beschichtungsschicht verwendet werden. Das Verfahren ist wie folgt: Diamantpulver wird in die nickelhaltige Beschichtungslösung gegeben. Die Diamantpartikel bilden die Kathode und stehen mit der negativen Elektrode in Kontakt. Ein in die Beschichtungslösung eingetauchter Nickelblock bildet die Anode und ist mit der positiven Elektrode verbunden. Durch die elektrolytische Wirkung werden die freien Nickelionen in der Beschichtungslösung auf der Diamantoberfläche zu Atomen reduziert, die dann in die Beschichtung einwachsen.

01 Zusammensetzung der Galvanisierungslösung

Ähnlich wie die chemische Galvanisierungslösung liefert auch die Galvanisierungslösung hauptsächlich die für den Galvanisierungsprozess notwendigen Metallionen und steuert den Nickelabscheidungsprozess, um die gewünschte Metallbeschichtung zu erzielen. Zu ihren Hauptbestandteilen gehören das Hauptsalz, das Anodenaktivmittel, das Puffermittel, Additive usw.

(1) Hauptsalz: hauptsächlich Nickelsulfat, Nickelaminosulfonat usw. Im Allgemeinen gilt: Je höher die Hauptsalzkonzentration, desto schneller die Diffusion in der Plattierungslösung, desto höher die Stromausbeute und die Metallabscheidungsrate, jedoch werden die Beschichtungskörner gröber; mit abnehmender Hauptsalzkonzentration verschlechtert sich die Leitfähigkeit der Beschichtung und sie ist schwerer zu kontrollieren.

(2) Anodenaktivierungsmittel: Da die Anode leicht passiviert und eine schlechte Leitfähigkeit aufweist, was die Gleichmäßigkeit der Stromverteilung beeinträchtigt, ist es notwendig, Nickelchlorid, Natriumchlorid und andere Mittel als Anodenaktivator hinzuzufügen, um die Anodenaktivierung zu fördern und die Stromdichte der Anodenpassivierung zu verbessern.

(3) Pufferlösung: Ähnlich wie die chemische Galvanisierungslösung kann die Pufferlösung die relative Stabilität der Galvanisierungslösung und des pH-Werts der Kathode aufrechterhalten, sodass dieser innerhalb des zulässigen Bereichs des Galvanisierungsprozesses schwankt. Gängige Pufferlösungen sind beispielsweise Borsäure, Essigsäure und Natriumhydrogencarbonat.

(4) Sonstige Zusatzstoffe: Je nach den Anforderungen der Beschichtung sind eine angemessene Menge Glanzmittel, Verlaufsmittel, Netzmittel und sonstige Zusatzstoffe sowie weitere Zusatzstoffe zur Verbesserung der Beschichtungsqualität hinzuzufügen.

02 Diamant-galvanisiertes Nickelfluss

1. Vorbehandlung vor der Metallisierung: Diamant ist oft nicht leitfähig und muss daher durch andere Beschichtungsverfahren mit einer Metallschicht versehen werden. Häufig wird die chemische Metallisierung zur Vorbehandlung und Verdickung der Metallschicht eingesetzt. Die Qualität dieser Vorbehandlung beeinflusst daher die Qualität der Metallisierungsschicht. Generell hat der Phosphorgehalt der Beschichtung nach der chemischen Metallisierung einen großen Einfluss auf deren Qualität. Beschichtungen mit hohem Phosphorgehalt weisen eine relativ bessere Korrosionsbeständigkeit in saurem Milieu auf, zeigen jedoch eine stärkere Oberflächenwölbung, eine höhere Oberflächenrauheit und keine magnetischen Eigenschaften. Beschichtungen mit mittlerem Phosphorgehalt bieten sowohl Korrosions- als auch Verschleißfestigkeit. Beschichtungen mit niedrigem Phosphorgehalt weisen eine relativ bessere Leitfähigkeit auf.

Darüber hinaus gilt: Je kleiner die Partikelgröße des Diamantpulvers, desto größer die spezifische Oberfläche. Beim Beschichten schwimmt es leichter in der Plattierungslösung, was zu Leckagen, ungleichmäßiger Plattierung und losen Beschichtungsschichten führen kann. Vor der Plattierung müssen daher der Phosphorgehalt und die Beschichtungsqualität kontrolliert werden, um die Leitfähigkeit und Dichte des Diamantpulvers zu steuern und so das Aufschwimmen des Pulvers zu verbessern.

2. Vernickelung: Aktuell wird bei der Diamantpulverplattierung häufig das Walzenbeschichtungsverfahren angewendet. Dabei wird die richtige Menge Galvanisierlösung in einen Behälter gegeben, zusammen mit einer bestimmten Menge künstlichem Diamantpulver. Durch die Rotation des Behälters wird das Diamantpulver in der Lösung gewalzt. Gleichzeitig wird die positive Elektrode mit dem Nickelblock und die negative Elektrode mit dem künstlichen Diamantpulver verbunden. Unter Einwirkung des elektrischen Feldes bilden die in der Galvanisierlösung enthaltenen Nickelionen metallisches Nickel auf der Oberfläche des künstlichen Diamantpulvers. Dieses Verfahren weist jedoch Probleme wie geringe Beschichtungseffizienz und ungleichmäßige Beschichtung auf, weshalb das Rotationselektrodenverfahren entwickelt wurde.

Bei der Methode der rotierenden Elektrode wird die Kathode beim Diamantpulverplattieren gedreht. Dadurch wird die Kontaktfläche zwischen Elektrode und Diamantpartikeln vergrößert, die gleichmäßige Leitfähigkeit zwischen den Partikeln erhöht, die Unebenheit der Beschichtung verringert und die Produktionseffizienz der Diamant-Nickel-Plattierung gesteigert.

Kurzzusammenfassung

Als Hauptrohstoff für Diamantwerkzeuge ist die Oberflächenmodifizierung von Diamantmikropulver ein wichtiges Mittel zur Verbesserung der Matrixkontrollkraft und der Werkzeugstandzeit. Um die Sandbeladung von Diamantwerkzeugen zu erhöhen, wird üblicherweise eine Nickel-Phosphor-Schicht auf die Oberfläche des Diamantmikropulvers aufgebracht, um eine gewisse Leitfähigkeit zu erzielen. Anschließend wird die Schicht durch Vernickelung verstärkt, um die Leitfähigkeit weiter zu verbessern. Es ist jedoch zu beachten, dass die Diamantoberfläche selbst keine katalytisch aktiven Zentren aufweist und daher vor der chemischen Beschichtung vorbehandelt werden muss.

Referenzdokumentation:

Liu Han. Studie zur Oberflächenbeschichtungstechnologie und Qualität von künstlichem Diamantmikropulver [D]. Zhongyuan Institute of Technology.

Yang Biao, Yang Jun und Yuan Guangsheng. Studie zum Vorbehandlungsprozess von Diamantoberflächenbeschichtungen [J]. Weltraumstandardisierung.

Li Jinghua. Forschung zur Oberflächenmodifizierung und Anwendung von künstlichem Diamantmikropulver für Drahtsägen [D]. Zhongyuan Institute of Technology.

Fang Lili, Zheng Lian, Wu Yanfei, et al. Chemisches Nickelplattierungsverfahren zur Beschichtung künstlicher Diamantoberflächen [J]. Journal of IOL.

Dieser Artikel wurde im Netzwerk für superharte Materialien nachgedruckt.

Veröffentlichungsdatum: 13. März 2025